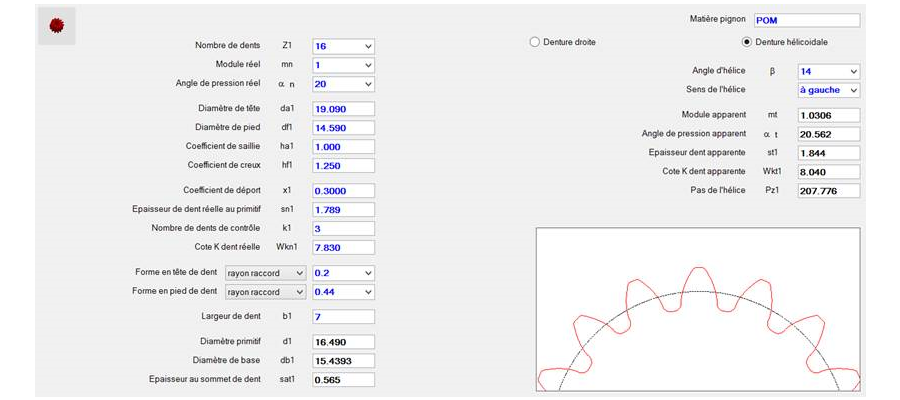

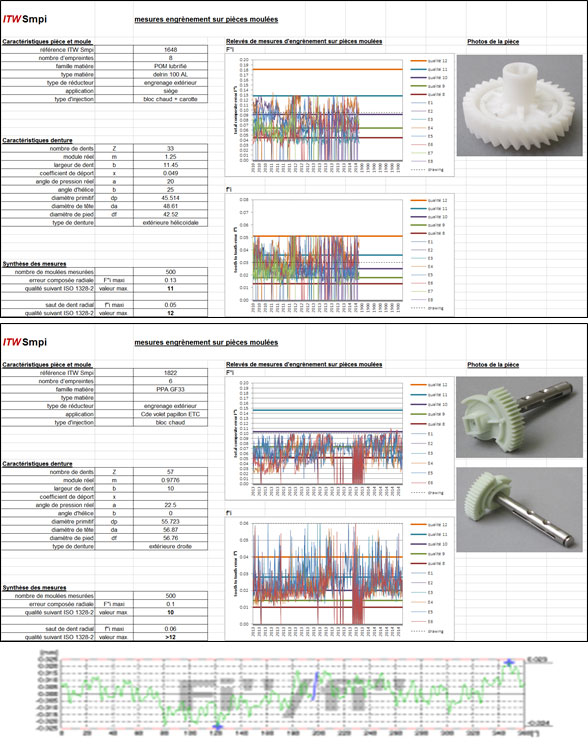

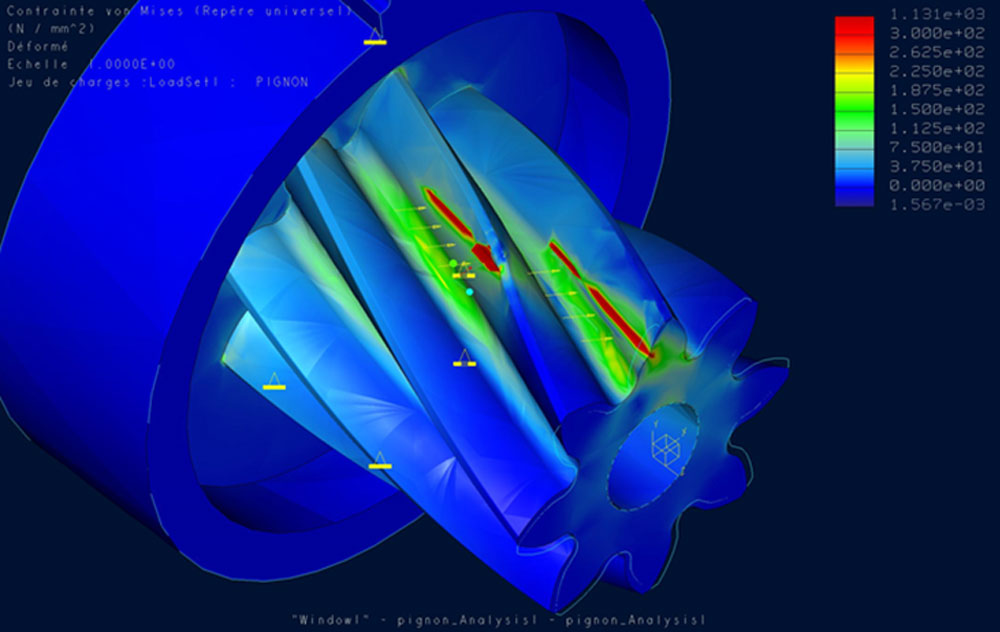

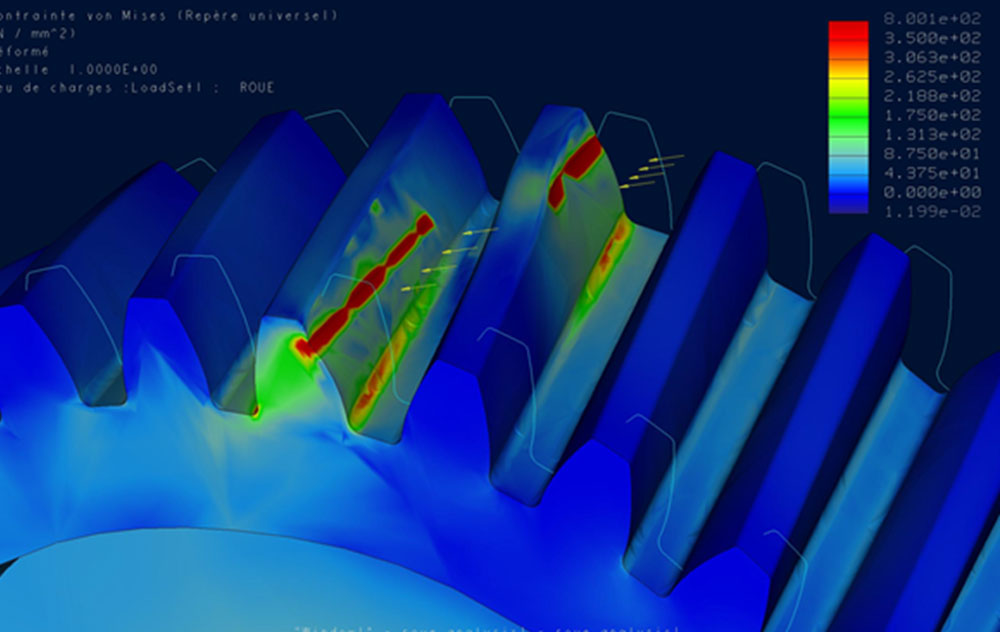

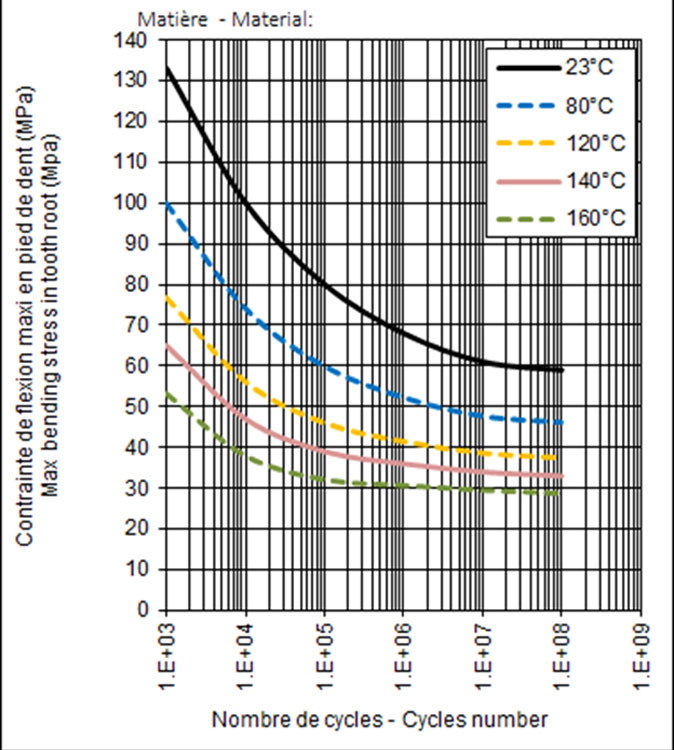

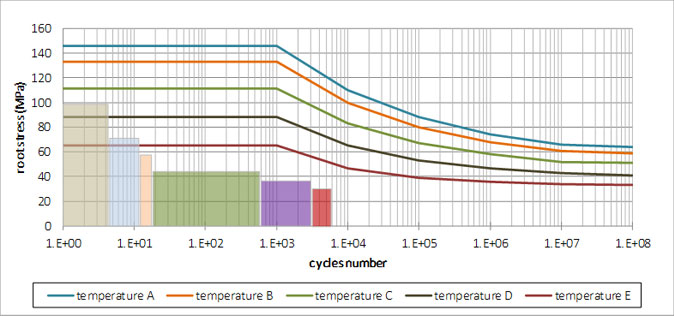

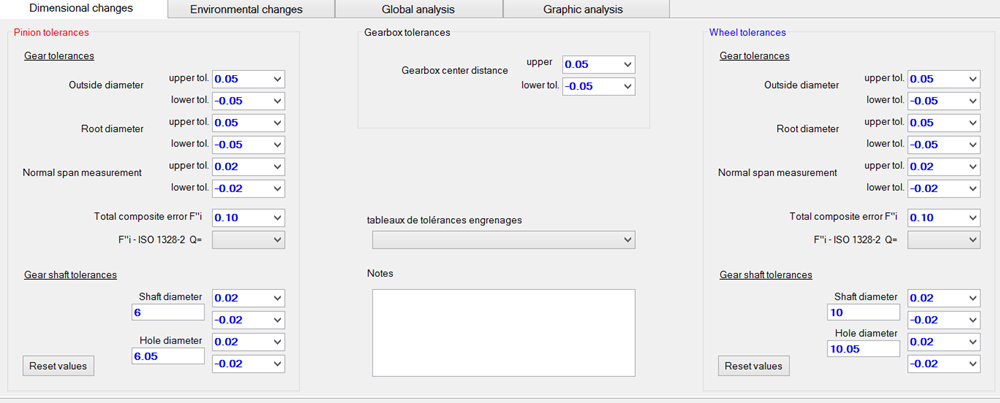

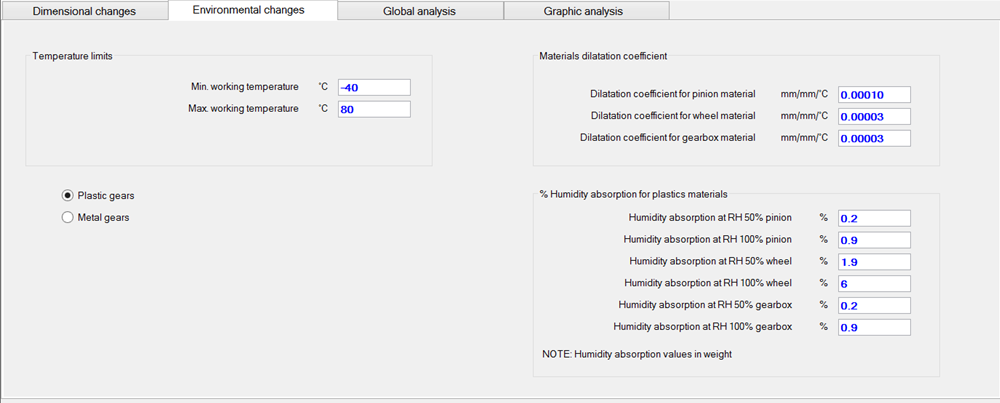

Pour obtenir un design d’actionneur robuste, nous analysons également la manière dont les roues et pignons s’engrènent entre eux dans les conditions limites de tolérances dimensionnelles, de température et d’humidité.

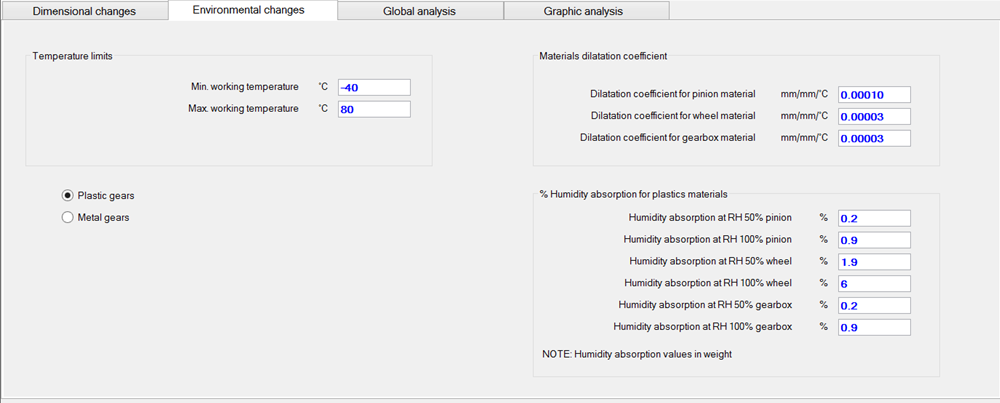

Avec les matériaux plastiques, les variations de dimensions dues à la température et à l'humidité peuvent être très importantes. C’est la raison pour laquelle il est indispensable de vérifier le bon fonctionnement des trains d’engrenages aux limites dimensionnelles et environnementales spécifiées.

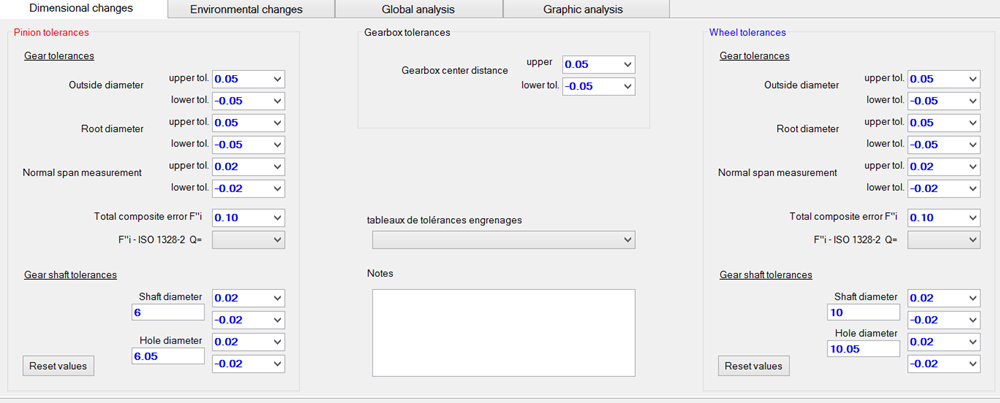

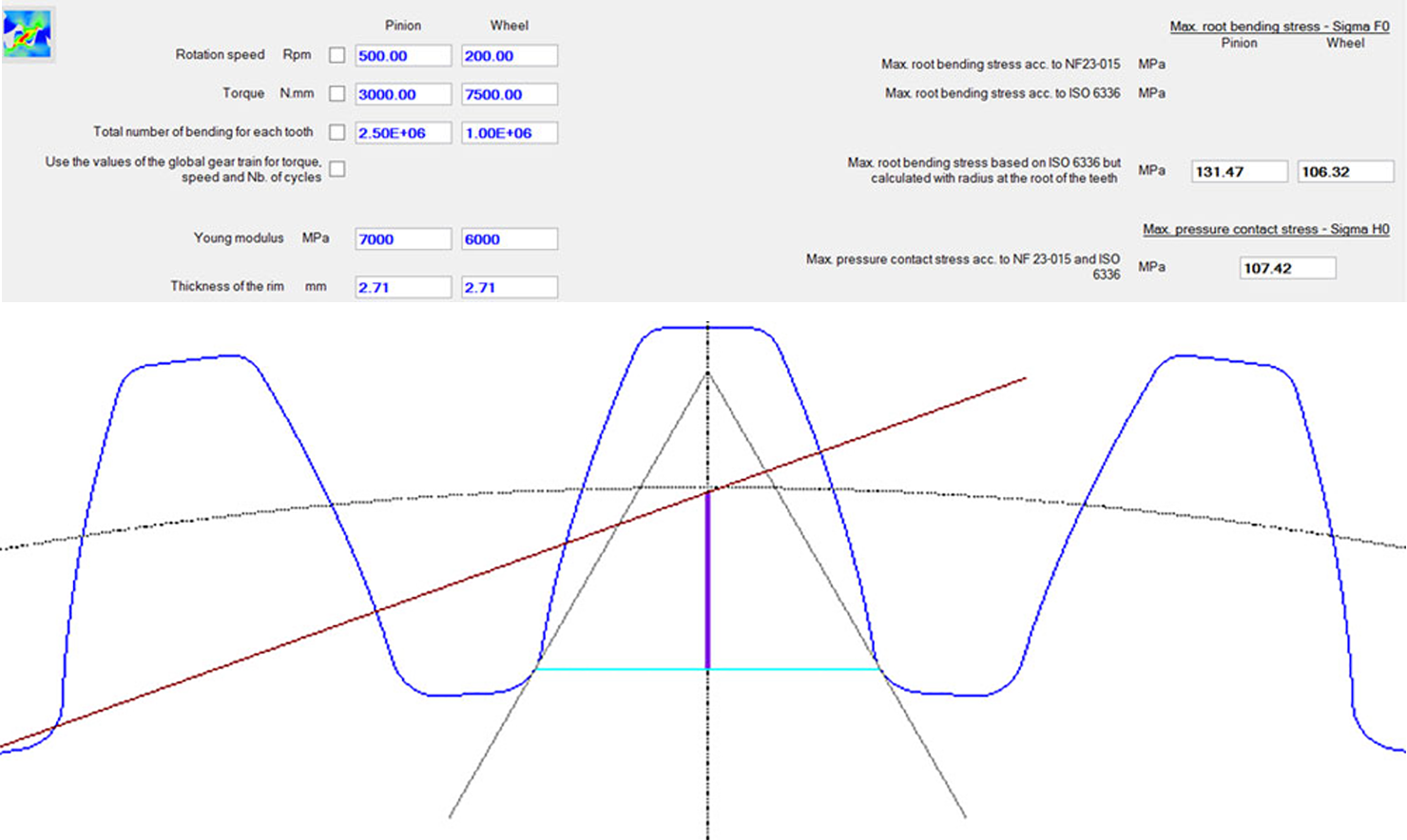

Pour ce faire, nous avons développé un modèle de calcul dédié, appelé GBA © : Gears at Boundaries Analysis ©

Analyse d’engrènement - Fonctionnement des engrenages aux limites

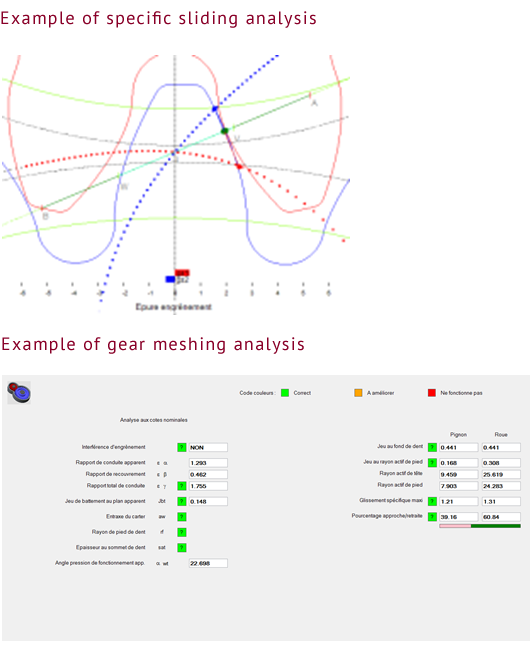

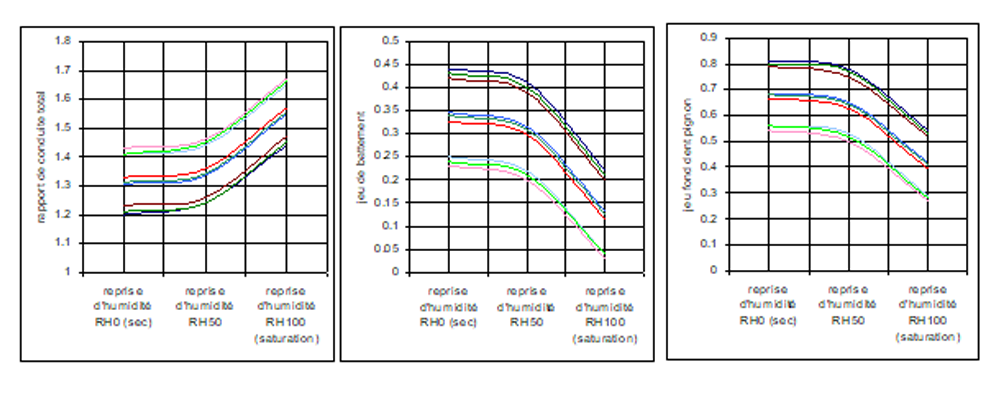

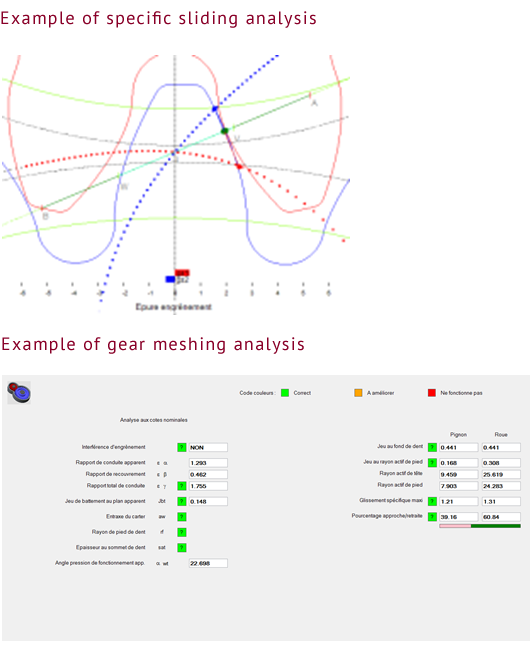

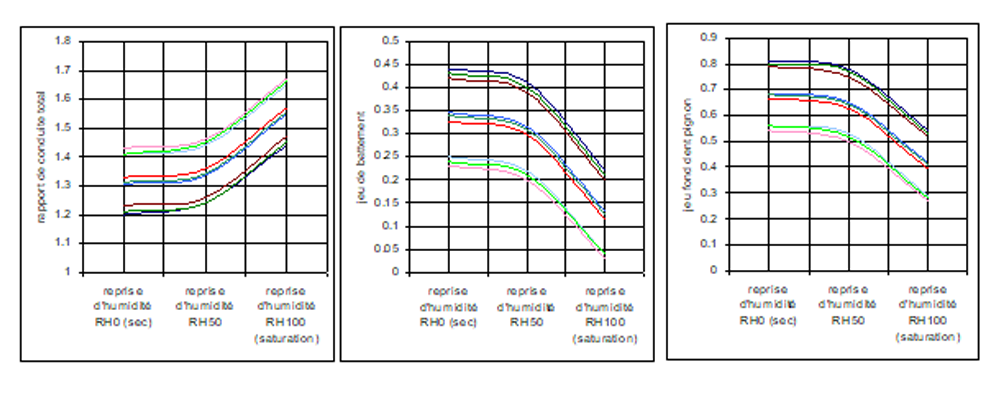

Les critères qui sont analysés avec soin aux conditions limites pour chaque paire d'engrenages sont entre autres :

- Le rapport de conduite total

- Le jeu en flancs de dents

- Le jeu entre diamètres de tête et de pied

- Le coefficient de glissement spécifique

- Les Interférences théoriques de fonctionnement

- …